FOLIOWARKI

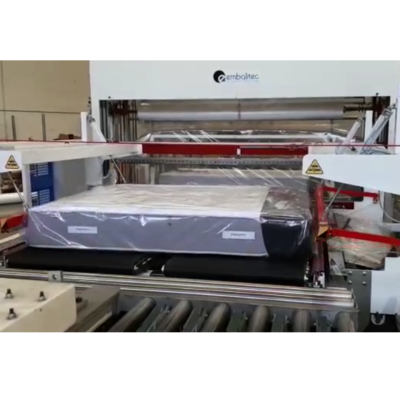

Owijarka Embalitec Sikker

Wielkogabarytowa owijarka pozioma Embalitec z serii Sikker jest urządzeniem automatycznym, przeznaczonym do pracy w linii lub jako urządzenie wolnostojące Ramiona owijarki automatycznie dostosowują się do szerokości produktu, zgrzewając go z 4 stronPo zgrzaniu...

Linia obkurczania pakietów podłużnych Embalitec Vesker 40 m/min

Automatyczna owijarka do nakładania polietylenowej folii termokurczliwej, z tunelem obkurczającym. Jest urządzeniem w pełni automatycznym, przeznaczonym do pracy w linii lub jako urządzenie wolnostojące. Maksymalna prędkość działania. Kraj pochodzenia:...

Linia do obkurczania pakietów Embalitec Kontrakt

Automatyczna owijarka do nakładania polietylenowej folii termokurczliwej, z tunelem obkurczającym. Jest urządzeniem w pełni automatycznym, przeznaczonym do pracy w linii lub jako urządzenie wolnostojące. Maksymalna prędkość produkcji przy zróżnicowanych wymiarach...

OBKURCZANIE FOLII NA PAKIETACH

Maszyny do zmniejszania folii na artykułach – termokurcz, czyli opakowywanie w folię termokurczliwą.

Systemy do pakowania, a następnie termokurczu, składają się z poniższych składników:

-

Pakowarka do opakowań

-

Maszyna do termokurczu

Pakowarka ma za zadanie przesunąć produkt przez folię, aby ta ułożyła się zarówno pod produktem, jak i na jego górnej powierzchni. Wypuszczanie folii odbywa się automatycznie, z pomocą silnika, umożliwiając regulację ilości wypuszczanej folii oraz napięcia.

Maszyna do termokurczu jest wyposażona w zmotoryzowany transporter taśmowy lub rolkowy, oraz ruchome urządzenie do spawania o regulowanej temperaturze. Wybór pakowarki zależy od wymaganej wydajności.

Zazwyczaj istnieją dwa zakresy regulacji prędkości: 1-15 i 1-30 m/min. Urządzenie to nie ma problemu z przetwarzaniem produktów w serii lub naprzemiennie o różnych wymiarach. Czujniki wejściowe i wyjściowe służą do wykrywania początku i końca produktu. Po przejściu produktu przez ostatni czujnik, spawacz opada, łącząc koniec folii. Odległość spawania od końca produktu można dostosować na panelu kontrolnym.

Maszyny do obkurczania folii

Maszyny do obkurczania folii stanowią kluczowy element w procesie pakowania, umożliwiając skuteczne i estetyczne zabezpieczanie produktów przed uszkodzeniami oraz zanieczyszczeniami. Poniżej przedstawiamy kilka istotnych aspektów związanych z tymi zaawansowanymi urządzeniami:

-

Proces obkurczania: Maszyny do obkurczania folii wykorzystują proces termokurczenia, który polega na podgrzewaniu folii termokurczliwej, a następnie formowaniu jej wokół opakowywanego produktu. Dzięki temu procesowi uzyskuje się szczelne, bezpieczne i estetyczne opakowanie.

-

Zastosowanie w różnych branżach: Maszyny do obkurczania folii są wszechstronne i znajdują zastosowanie w różnych branżach, takich jak spożywcza, kosmetyczna, farmaceutyczna czy elektroniczna. Mogą być używane do pakowania pojedynczych produktów, grup produktów czy całych palet.

-

Bezpieczeństwo i ochrona produktu: Proces obkurczania folii zapewnia nie tylko estetyczne opakowanie, ale także skuteczną ochronę przed wilgocią, kurzem, promieniowaniem UV i innymi czynnikami zewnętrznymi. To kluczowe, szczególnie w przypadku produktów, które wymagają szczególnej troski i ochrony podczas transportu czy przechowywania.

-

Oszczędność materiałów opakowaniowych: Maszyny do obkurczania folii pozwalają na precyzyjne dostosowanie ilości zużywanej folii do rozmiaru i kształtu opakowywanego produktu. To z kolei przekłada się na oszczędność materiałów opakowaniowych, co ma znaczenie zarówno z perspektywy ekonomicznej, jak i ekologicznej.

-

Szybkość i wydajność: Dzięki automatyzacji procesu, maszyny do obkurczania folii są niezwykle szybkie i wydajne. Potrafią obsłużyć duże ilości produktów w krótkim czasie, co sprawia, że są idealnym rozwiązaniem dla przedsiębiorstw produkcyjnych działających na dużą skalę.

-

Możliwość personalizacji: Niektóre maszyny do obkurczania folii umożliwiają personalizację opakowań poprzez zastosowanie nadruków, etykiet czy specjalnych efektów wizualnych. To pozwala firmom wyróżnić się na rynku i zwiększyć atrakcyjność swoich produktów.

Tunel obkurczający

Tunel obkurczający to przestrzeń, w której wysoka temperatura generowana przez grzałki powoduje obkurczanie folii na produkcie. Wielkość tunelu jest dostosowywana do maksymalnych wymiarów produktu, na którym folia ma być zmniejszona. Regulację temperatury zapewnia regulator, a czujniki temperatury zamontowane na wejściu do tunelu, na dolnym i górnym poziomie oraz na wyjściu z tunelu, zbierają dane i przekazują je do regulatora, aby dostosować temperaturę ogrzewania do warunków panujących w danym momencie.

Zaawansowane tunele grzewcze wewnątrz tunelu umożliwiają regulację siły i kierunku nawiewu gorącego powietrza, co wpływa na estetyczny wygląd folii na produkcie i minimalizuje zużycie energii. Obroty silników, które odpowiadają za cyrkulację powietrza w tunelu, regulowane są falownikiem, podobnie jak prędkość taśmy transportującej.

Folia termokurczliwa

Prędkość transportera w tunelu jest dostosowywana do prędkości pracy pakowarki, której zadaniem jest nakładanie folii na produkt. Folia termokurczliwa. Jeśli chcesz, aby Twoje produkty były solidnie zabezpieczone, powinieneś zainwestować w maszyny pakujące i folię termokurczliwą.

Obecnie na rynku dostępne są różne rodzaje folii termokurczliwej, dlatego ważne jest wybranie właściwego typu. Wybór odpowiedniego rodzaju folii termokurczliwej nie tylko pomaga w zabezpieczeniu produktu podczas przechowywania i transportu, ale również poprawia walory estetyczne opakowania. Na rynku istnieją trzy podstawowe rodzaje folii, biorąc pod uwagę ich popularność:

-

PVC

-

Poliolefina

-

Polietylen

Każdy z wymienionych rodzajów folii używanych do obkurczania ma pewne cechy wspólne, ale ich specyficzne właściwości mogą sprawić, że jeden rodzaj folii lepiej sprawdza się do konkretnej aplikacji, niż inne. Poniżej przedstawiamy krótki opis mocnych i słabych stron każdego z rodzajów folii termokurczliwej.

Folia PVC

Zalety:

Cienka, elastyczna, lekka. Skurcza się w jednym kierunku. Odporna na rozdarcie i przekłucie. Błyszcząca. Wizualnie atrakcyjna. Zazwyczaj najtańsza folia na rynku.

Wady:

W niskiej temperaturze w tunelu PVC może stać się miękkie, a jej powierzchnia może się marszczyć. Jeśli PVC ostygnie, staje się twarde i łamliwe. Nie nadaje się do bezpośredniego kontaktu z żywnością. Zawiera chlorki, co powoduje wydzielanie toksycznych gazów podczas podgrzewania i spawania. W zasadzie nie nadaje się do łączenia pakietów.

Poliolefina

Zalety: Poliolefina nie zawiera chlorku, co pozwala na kontakt z żywnością. Podczas skurczu i spawania wydziela minimalne ilości gazów. Idealna do skurczania na produktach o nieregularnym kształcie, ponieważ skurcza się bardziej, niż inne rodzaje folii. Ma estetyczny wygląd, błyszczącą powierzchnię i jest bardzo przejrzysta. W porównaniu z folią PVC ma szerszy zakres temperatur przechowywania. Idealna do pakowania produktów, odporna na przebicie i rozdarcie. Jeśli potrzebujesz spakować wiele przedmiotów, poliolefina jest doskonałym wyborem, ponieważ jest bardzo odporna na przebicie i rozdarcie. W pełni nadaje się do recyklingu.

Wady: Cena – znacznie droższa niż folia PVC. Aby uniknąć powstawania kieszeni powietrznych lub nierówności, folia powinna być perforowana.

Polietylen

Istnieją trzy rodzaje polietylenu: LDPE o niskiej gęstości. LLDPE o niskiej gęstości. HDPE o dużej gęstości. Każdy rodzaj ma różne zastosowanie, ale zazwyczaj LDPE jest używane do pakowania w termokurczu.

Zalety: Idealne do zbiorczego pakowania ciężkich przedmiotów. Polietylen jest trwały i bardziej rozciąga się niż inne folie. Może być stosowany do kontaktu z żywnością.

Wady: Polietylen ma niski współczynnik skurczania, około 20%, i nie jest przezroczysty jak inne folie. Zazwyczaj droższy w porównaniu z innymi rodzajami folii. Polietylen kurczy się podczas chłodzenia po podgrzaniu, co wymaga dodatkowej przestrzeni do schładzania na końcu tunelu skurczowego.